STOCKO CONTACT nutzt Systemführung Plus

Der führende Hersteller komplexer elektromechanischer Steckverbinderlösungen STOCKO CONTACT aus der Eifel setzt auf die neuen kombinierten Führungs- und Zentriersysteme des Schweizer Normalien Herstellers Agathon, die viele Vorzüge mitbringen.

Ursprünglich Anfang des zwanzigsten Jahrhunderts als Knopffabrik in Wuppertal gegründet, spezialisierte sich das damalige Unternehmen Stock & Co. zunächst auf Metallwaren wie Hohlnieten, Druckknöpfe und später dann auf Lötfahnen. Dabei musste immer wieder den Zeichen der Zeit Rechnung getragen werden. Zu den weiteren Meilensteinen auf dem Weg zum heutigen Unternehmen gehörte dann die Fertigung von Kunststoffprodukten wie beispielsweise Filmspulen oder Diarahmen. Mit den Produktionserfahrungen aus beiden Materialbereichen war die Richtung der Fa. STOCKO CONTACT mit Sitz in Wuppertal vorgegeben: Elektrotechnik. Ende der 1990er Jahre entstand die STOCKO CONTACT GmbH & Co. KG, die heute aus fünf Werken in Deutschland, Frankreich, Tschechien und China Kunden vorwiegend der Hausgerätetechnik, Heizungstechnik, Industrie und Automotive in aller Welt mit elektromechanischen Bauelementen und Steckverbinderlösungen beliefert. So gehören heute Steckverbindersysteme mit Schneidklemm-, Crimp- oder Lötanschluss zu den Spezialitäten des Stanz- und Spritzgießers am Fertigungsstandort in Hellenthal.

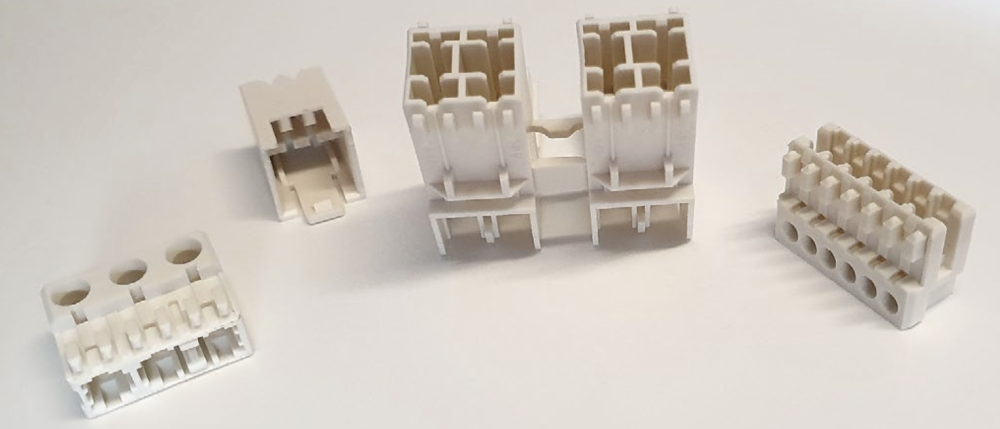

Auf 4250m2 Produktionsfläche fertigt das Unternehmen dort mit insgesamt rund 80 Spritzgießmaschinen und einem Gesamtbestand von ca. 350 Werkzeugen täglich rund 2,7 Millionen Einzelteile von 0,1 bis 16 Gramm Artikelgewicht. Täglich werden knapp 6 Tonnen Rohmaterial, meist PA, PC, PBT und POM, verstärkt und unverstärkt verarbeitet. Die metallischen Kontakte werden bei STOCKO CONTACT selbst gestanzt und entweder in der Endmontage zusammengefügt oder als Einlegeteile umspritzt. Gerade im Bereich von spezifischen Produkten, sprich nicht- standardisierten Applikationen, wie Artikelvarianten mit kundenspezifischer individueller Codierung gilt STOCKO CONTACT als Marktführer.

Bild 1 zeigt beispielhaft nur einige wenige Artikel, aber man erkennt schnell, dass hier höchste Präzision von besonderer Bedeutung ist. So war Oliver Müller, Leiter Werkzeugservice bei STOCKO CONTACT sofort Feuer und Flamme, als ihm unlängst Stefan Reich, Vertriebsingenieur für Deutschland West, der Schweizer Firma Agathon ein neues Produkt vorstellte.

Beispiele komplexer Steckverbindergehäuse

Führen und Zentrieren in einem – aber besser

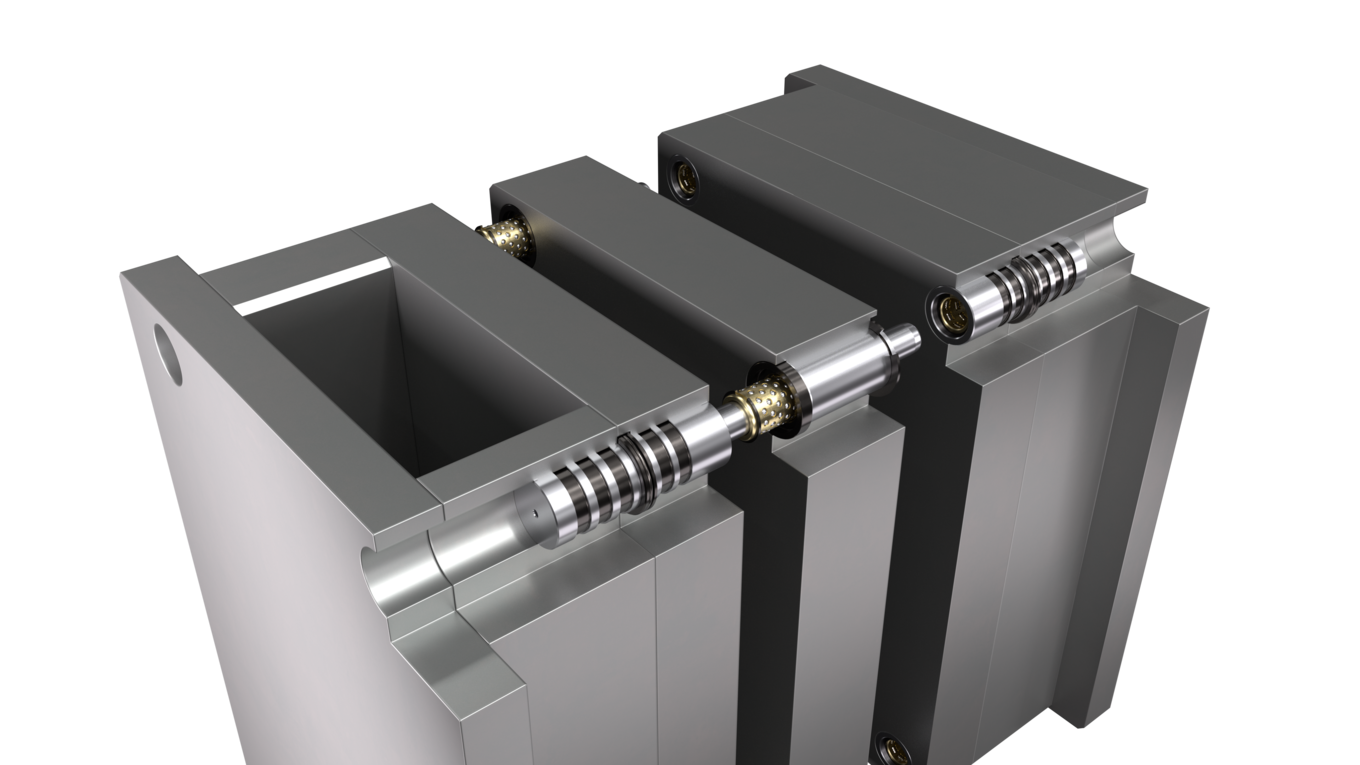

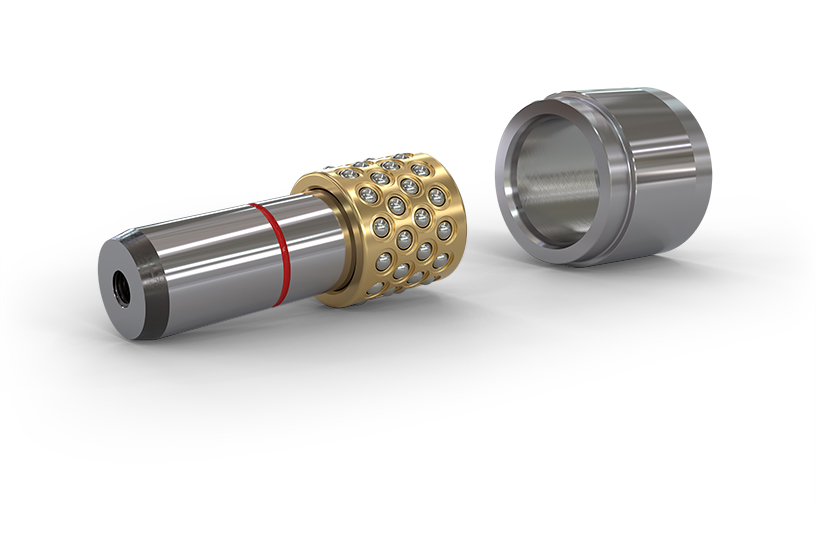

Traditionelle Führungs- und Zentrierkonzepte bestehen in der Regel aus zwei separaten Systemen. Dabei übernehmen die Führungsbolzen die Grobausrichtung des Werkzeugs während der Montage. Die Feinausrichtung auf den letzten Millimetern des Schließwegs wird meist durch Flachzentrierungen sichergestellt. Die neue Agathon Systemführung Plus realisiert nun die Führungs- und Zentrieraufgaben in nur einem System. Vorgespannte Rollenführungen sorgen dabei für höchste Präzision. Das System verhindert zuverlässig Ruckgleiten und Ruckeln bei den Werkzeugbewegungen.

«Unsere neue Systemführung Plus ist besonders einfach in der Handhabung,» erklärt Stefan Reich. «Sie ist wartungsarm, nahezu verschleißfrei, dadurch besonders langlebig und trotz Rollenführung nicht gepaart.» Gerade diese Profilrollen sorgen aber für eine spielfreie Führung, die über die gesamte Lebensdauer eine Präzision auf gleichbleibend hohem Niveau garantiert. So bleibt die Artikelqualität über einen längeren Zeitraum hoch, da die Belastung der Formeinsätze geringer ist, was beides auch erhebliche Kostenvorteile mit sich bringt. Zusätzliche werden die Stillstandszeiten der Spritzgießmaschinen reduziert. Oliver Müller gefällt, dass die kombinierte Führung und Zentrierung im Gegensatz zu Flachzentrierungen rundum in allen Richtungen zentriert.

Und Stefan Reich ergänzt: «Sobald die Führung eintaucht und eine Vorspannung erzeugt, wird bereits eine sehr hohe Tragfähigkeit der Führung erreicht, was bei konventionellen Gleitbuchsen mit separaten Flachzentrierungen nicht der Fall ist.» Die vorbereitenden Arbeiten an der Stammform sind weniger umfangreich, da keine Taschen für Flach- oder anderen separate Feinzentrierungen mehr eingebracht werden müssen. «Ein weiterer Vorteil, der sich daraus ergibt, ist,» so Stefan Reich. «dass auf einer Platte ggf. mehr Kavitäten untergebracht werden können, da bis zu 30% mehr Fläche zur Verfügung steht. Alternativ kann das Werkzeug bei gleichbleibender Anzahl Kavitäten kleiner gebaut werden und auf einer günstigeren Spritzgießmaschine zum Einsatz kommen.»

Stefan Reich (Agathon, links) und Oliver Müller (STOCKO, rechts) zeigen die Agathon Systemführung Plus. Im Hintergrund im eingebauten Zustand.

Vorteile der Agathon Systemführung Plus

Mit der Agathon Systemführung Plus steht also nicht nur eine «Zwei-in-Eins»-Lösung zur Verfügung, die eine konventionelle Kombination aus Führungssäulen und Flachzentrierungen ersetzt. Sie bietet darüber hinaus weitere signifikante Vorteile.

«Und,» freut sich Stefan Reich, «existierende Werkzeuge können umgerüstet werden.» Vier Durchmesser-Varianten decken größtenteils den Bedarf am Markt ab, da die jeweils benötigte Länge durch individuelles Platzieren der so genannten Ringbride auf mehrere Plattendicken angepasst werden kann. Die Ringbriden werden durch einen hitzebeständigen O-Ring (bis 220°C) sicher fixiert. Für den ersten Einsatz der Agathon Systemführung Plus hat Oliver Müller ein existierendes Werkzeug mit einem konventionellen Führungs- und Zentrierkonzept ausgewählt, bei dem es in der Vergangenheit häufiger zu Problemen mit dem Fressen der Flachzentrierungen gekommen ist. Ein Grund liegt vermutlich in der etwas höheren Werkzeugtemperatur von 140°C.

«Innerhalb der ersten 2,5 Millionen Schuss haben wir die Flachzentrierungen insgesamt viermal getauscht,» berichtet Oliver Müller, was einer Anzahl von 625.000 Schuss bis zum Wechsel entspricht.

«Die Anzahl der Vorteile überwiegt ganz klar,» bestätigt Oliver Müller. «Wenn man die Produktion mit dem umgerüsteten Werkzeug analysiert, was die Gratbildung an Spritzlingen oder das Fressen von Zentriereinsätzen betrifft, so gibt es diese Probleme jetzt nicht mehr.» Nach den ersten paar Wochen im vollen Produktionseinsatz ist Müller davon überzeugt, dass die Systemführung Plus von Agathon als künftige Standardlösung in die Lastenhefte neuer Werkzeuge Einzug halten wird. «Ob wir existierende Werkzeuge nachrüsten, müssen wir mal sehen,» ergänzt er. «Wenn die von Agathon zugesagten Standzeiten erreicht werden, müssen wir uns auch um eine Ersatzteilhaltung keine Gedanken mehr machen. Nach Erreichen der garantierten Schusszahlen ist das Werkzeug dann allgemein in einem Zustand, dass wir es ohnehin nicht mehr weiter betreiben würden», so Oliver Müller.

Stefan Reich seinerseits lobt Herrn Müller und die Firma STOCKO CONTACT für die hervorragende Partnerschaft in den Geschäftsbeziehungen, die er schon in der Zeit bei seinem früheren Arbeitgeber schätzen gelernt hat. «Es ist einfach sehr angenehm mit STOCKO CONTACT zusammen zu arbeiten,» sagt er, «hier steht man immer zu seinem Wort». Und Oliver Müller ergänzt, dass man immer gerne und interessiert auf innovative Vorschläge des Normteile-Lieferanten eingeht. «Herr Müller und seine Kollegen haben immer ein offenes Ohr für Neues, probieren gerne Innovationen aus und geben uns ein detailliertes Feedback, was uns natürlich auch bei der Weiterentwicklung hilft,» freut sich Reich.