Prodcast und Artikel über den idealen Zentrierweg bei einer Laufleistung von mehreren Millionen Zyklen

Was ist der ideale Zentrierweg?

Was ist der ideale Zentrierweg? Wie erreicht der Kunde Braunform die Laufleistung von mehreren Millionen Zyklen? Und wie schätzt er die Mini Feinzentrierung im Vergleich zu herkömmlichen Zentrier- oder anderen Kavitätenzentrierungssystemen ein?

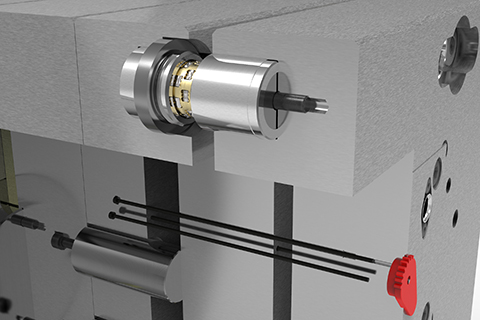

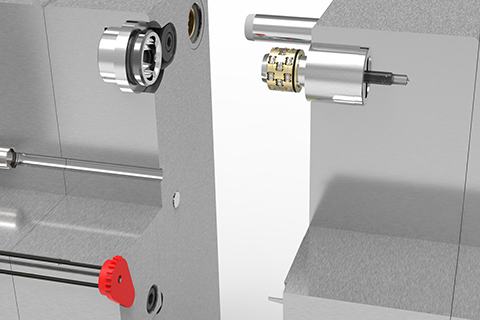

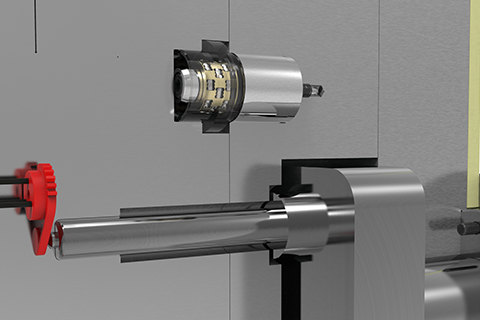

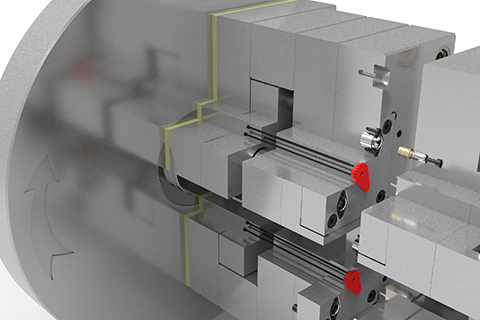

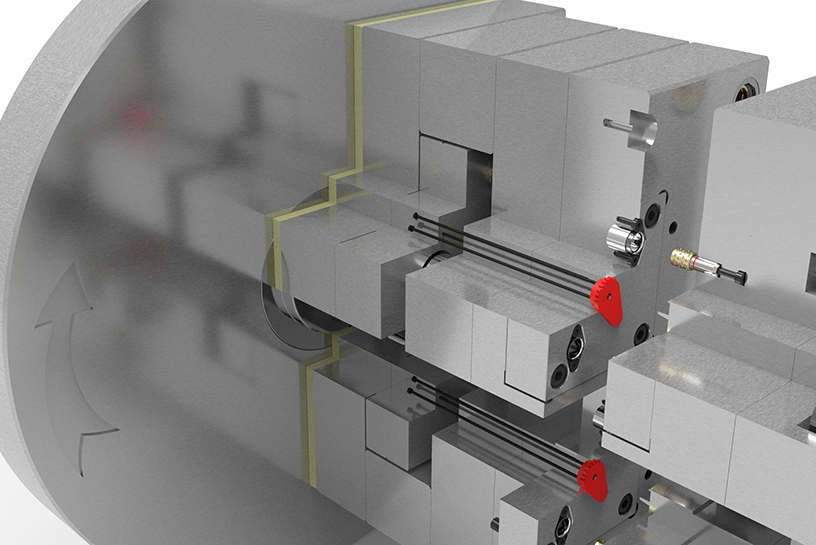

Mini Feinzentrierung dynamisch? Der Name allein sagt schon vieles: Es geht in erster Linie um kleinere Abmessungen, wobei die Mini Feinzentrierung hier in einem dynamischen Anwendungsfall eingesetzt wird. Wobei dynamisch auch heisst, eine spielfreie Formzentrierung bei jeder Werkzeugschliessung zu haben. Bei dieser Normreihe gibt es zwei verschiedene Abmessungen. Das heisst, zwei verschiedene Durchmesser und noch zwei Varianten, wie man sie einsetzen kann: mit Buchse – und daher als ganze Einheit – oder als neues Feature ohne Buchse.

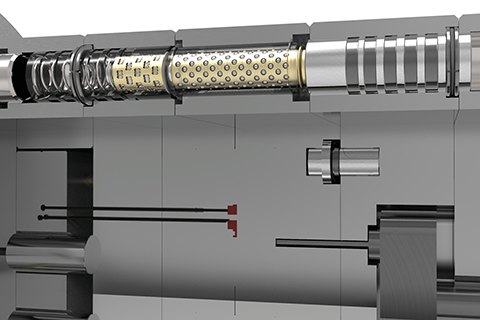

Warum aber ohne Buchse? Hier spielen die Platzverhältnisse eine Rolle. Denn vielfach hat man im Formenbau wenig Platz zur Verfügung, um eine Zentrierung zu platzieren. In diesem Fall kann die Buchse weggelassen werden. Der Kunde kann dann die Gegenwälzfläche, auf der der Wälzkörper abwälzt, selbst herstellen. Das braucht einige Voraussetzungen, um dies präzise herzustellen. Gerade im dynamischen Bereich sprechen wir von circa vier Mikrometer Toleranz im Durchmesser. Aber mit den heutigen Maschinen ist die Einhaltung dieser Toleranz im Normalfall kein Problem.

Wir reden über den idealen Zentrierweg. Wie erreicht unser Kunde Braunform die Laufleistung von mehreren Millionen Zyklen? Und wie schätzt er die Mini Feinzentrierung im Vergleich zu herkömmlichen Zentrier- oder anderen Kavitätenzentrierungssystemen ein?

Die Mini-Feinzentrierungen der Norm 7980/1 benötigen wenig Platz. Bei Bedarf kann sogar auf die Buchse verzichtet werden, indem die Gegenwälzflächen selbst gefertigt werden – die Kavitäten können kleiner gebaut werden. Die Feinzentrierungen arbeiten spielfrei und benötigen sehr wenig Schmierung.

Kugelzentrierung muss nicht gepaart sein

Die Wälzkörper sind vorgespannt und spielfrei. Spezifisch bei der Kugelzentrierung ist, dass sie nicht gepaart sein müssen. Agathon empfiehlt zwar, dass die Kugelzentrierung zusammenbleibt. Aber es gibt Anwendungen, bei der das nicht möglich ist, und dadurch hat man mit dieser Kugel-Feinzentrierung gewisse Vorteile.

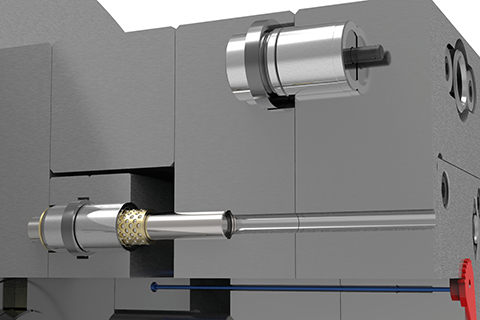

Und genau das spielt in der Anwendung eine wesentliche Rolle, welche Guillaume Hopfner von der Firma Braunform GmbH im folgenden Gespräch mit Agathon Produktmanager Stefan Nobs beschreibt. Denn es handelt sich um ein Drehwerkzeug, bei der die Feinzentrierung immer wieder in einer anderen Buchse eingreift.

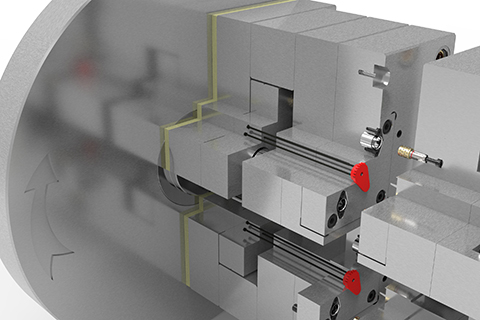

Guillaume Hopfner: Ja, wir sprechen hier vom Herz des Werkzeugs: dem Formbereich. Da die Spritzgiesswerkzeuge immer grösser werden, wird man irgendwann mit dem Problem konfrontiert, dass die Wärmeausdehnung zwischen der festen Seite und der beweglichen Seite des Werkzeugs einen Einfluss auf beide Hälften nimmt. Dafür teilt man die Kavitäten in eigenständige Inseln, die zueinander zentriert werden. Die Düse ist dabei fixiert und auf der Auswerfer-Seite lassen wir die Kavitäten-Inseln schwimmen, das nennt man in der Formenbau-Welt eine schwimmende Lagerung.

Bei jeder Werkzeugschliessung kann sich die Auswerfer-Seite an der Position der Düsenseite anpassen, das ist besonders interessant bei Zwei-Komponenten-Werkzeugen insbesondere mit Drehteller, weil die auswerferseitige Kavität bei jedem Zyklus die Position wechselt: einmal in die erste Station und nach der Drehung in die zweite Station. Der Vorteil der Mini-Feinzentrierung ist, dass sie so klein ist, dass man diese in der Trennebene der Kavität platzieren kann und je nach Platzverhältnis zwischen den Kühlbohrungen platzieren kann.

Dieses System kann sogar ohne Buchse eingebaut werden. Das heisst, auf der Gegenseite ist nur eine Laufbohrung einzubringen; das ist sehr vorteilhaft, wenn es um jeden Millimeter geht. Ein anderer Vorteil im Vergleich zu herkömmlichen Flachzentrierungen ist, dass man nur zwei Stück braucht und nicht vier. Aber für mich der wichtigste Vorteil ist jener, dass die Mini Feinzentrierung zylindrisch ist und spielfrei, sodass die Trennungen gut geschützt werden.

Anwendung ohne Schieber

Stefan Nobs: In Ihrer Anwendung ist mir aufgefallen, dass sie keine Schieber einsetzen. Das heisst mit anderen Worten, dass man gar keinen vorzentrierten Weg benötigt. Braucht man hier gar keinen geführten Weg?

Guillaume Hopfner: Wann die Zentrierung eingreift, ist eher zweitrangig. Weil viele Komponenten, die aufeinandertreffen im Werkzeug, normalerweise immer konisch hergestellt werden. Dadurch kommen sie erst im letzten Moment in Kontakt.

Stefan Nobs: Hinzu kommt bei einer Mini-Flachzentrierung, dass man vier Stück einsetzen müsste. Bei den Mini-Feinzentrierung von Agathon reichen bereits zwei Stück, um alle Freiheitsgrade einzuschränken. Das ist sicher auch ein grosser Vorteil, weil heutzutage die Kunden möglichst viele Kavitäten auf möglichst wenig Arbeitsfläche platzieren wollen. Ist das richtig?

Guillaume Hopfner: Das stimmt absolut. Wir versuchen, die Aufspannfläche der Maschine so effektiv wie möglich zu nutzen. Daher wollen wir in unseren Werkzeugen natürlich so viele Kavitäten wie möglich platzieren. Und wenn man dann weniger Platz benötigt für Funktionen wie Zentrierung, kann man vielleicht noch eine Reihe Kavitäten hinzufügen.

Vorzentrierung bei einem Drehwerkzeug

Stefan Nobs: Für mich stellt sich noch die Frage, da es sich ja hier um ein Drehwerkzeug handelt, wie präzise Sie vorzentrieren können. Man muss sich ja vorstellen, dass die Kavität rotiert. Wie genau kommt sie zu stehen und wie viel Zentrieraufgabe muss dann noch mit der Feinzentrierung übernommen werden?

Guillaume Hopfner: Die Grob-Vorzentrierung wird über das Hauptführungssystem vom Werkzeug übernommen. Natürlich, wenn die bewegliche Seite zur fixen Seite leicht versetzt ist, wird es durch die Drehung verdoppelt, das heisst, es kann dann schon zu einem Versatz von drei- bis vier Hundertstel Millimeter kommen. Das wird aber aufgenommen vom Hauptführungssystem des Werkzeugs, was die Vorzentrierung auf ein bis Zweihundertstel reduziert. Die Feinzentrierung muss nachher nur noch die verbleibenden zwei Hundertstel bewerkstelligen.

Mehrere Millionen Zyklen

Stefan Nobs: Und das ist generell ein idealer Zentrierweg, um zu korrigieren, sodass man eine Laufleistung von mehreren Millionen Zyklen erreichen kann. Ich möchte noch kurz ein paar weitere Vorteile ansprechen. Eine betrifft die Bearbeitung. Man kann die Aufnahmebohrung für die Feinzentrierung zusammen mit der Form in einer Aufspannung von vorne machen. War das hier auch ein relevantes Feature, dass Sie ganz bewusst eingesetzt haben? Haben Sie da auch grosse Ansprüche an die Zentriergenauigkeit?

Guillaume Hopfner: Wenn man das jetzt vergleicht mit dem Einsatz von vier Flachzentrierungen, ist es auf jeden Fall genauer. Die zwei Bohrungen, die man einbringt für die Mini Feinzentrierung, kann man in einem einzigen Bearbeitungsvorgang in der Trennebene einbringen.

Wenn man vier Bahnen benötigt, um vier separaten Flachzentrierungen einzubringen, braucht man auch vier separate Aufspannungen auf jeder Seite des Einsatzes. Deshalb sind wir in dem Fall auf jeden Fall genauer.

Stefan Nobs: Wir haben es in dieser Episode bereits gehörte: Die Mini-Feinzentrierung muss man nur zwei Stück einsetzen im Minimum; wogegen in Flachzentrierungen vier eingesetzt werden. Wie sieht es preislich aus: Haben sie das schon verglichen?

Guillaume Hopfner: Ja, das haben wir. Der Einsatz der Agathon-Produkte ist ungefähr um den Faktor 1,5 günstiger, wenn man zwei Agathon Mini-Zentrierung einsetzt im Vergleich zu Flachzentrierung von Marktbegleitern.